Un turbo es esencialmente un compresor accionado por los gases del escape, cuya misión fundamental es presionar el aire de admisión, para de este modo incrementar la cantidad que entra en los cilindros del motor en la carrera de admisión, permitiendo que se queme eficazmente más cantidad de combustible. De este modo, el par motor y la potencia final pueden incrementarse hasta un 35%, gracias a la acción del turbo. Este dispositivo ha sido proyectado para aumentar la eficiencia total del motor.

La energía para el accionamiento del turbocompresor se extrae de la energía desperdiciada en el gas de escape del motor Un turbocompresor puede girar a velocidades de 120.000 RPM. En algunas unidades de alto rendimiento; y esta compuesto de tres secciones: la carcasa central, la turbina y el compresor.

Funcionamiento del turbo

En términos generales existen dos tipos de turbos el de impulso y el de presión constante. Cada uno tiene sus propias características de funcionamiento y, sin embargo, ambos actúan de la misma forma básica Una vez puesto en marcha el motor, los gases de escape de motor que pasan a través del alojamiento de turbina hacen que giren la rueda de turbina y el eje, los gases se descargan a la atmósfera después de pasar por el alojamiento de turbina, el turbocompresor responde a las exigencias de carga del motor reaccionando al flujo de los gases de escape del motor. Al ir aumentando el rendimiento del motor aumenta el flujo de los gases de escape y la velocidad y el rendimiento del conjunto rotatorio aumentan proporcionalmente mandando más aire al soplador del motor. Algunos motores están dotados de "INTERCOOLERS" para reducir la temperatura de descarga del aire del turbo antes de su entrada en el soplador

En resumen, el turbocompresor tipo impulso presenta una rápida reacción del conjunto giratorio, debido a la rápida sucesión de impulsos de gas de escape sobre el conjunto de la turbina. Se usa principalmente en aplicaciones automotrices, cuando es importante la respuesta en aceleración Los turbocompresores de presión constante son utilizados principalmente en grandes motores Diesel, en maquinas excavadoras y en aplicaciones marinas, donde la respuesta de aceleración no es tan critica.

SISTEMA INTERCOOLER

El sistema intercooler consiste en un intercambiador de calor en el que se introduce el aire que sale del turbocompresor para enfriarlo antes de introducirlo en los cilindros del motor. Al enfriar el aire disminuye la densidad de este por lo que para el mismo volumen de los cilindros se puede introducir mayor masa de aire y así mejorar el rendimiento del motor.

Principales ventajas del Turbo

Dado que el turbo es activado por la energía del gas de escape, que en su vertido al exterior es desperdiciada, un motor turboalimentado ofrece muchas ventajas sobre los del tipo convencional. De entre ellas podemos destacar.

Aumento de potencia

Un turbo puede incrementar la potencia y de un Diesel en un 35% por encima de la versión estándar. De esta manera, un motor turboalimentado de cuatro o seis cilindros, puede trabajar, como un V8 sin turbo.

Reducción del ruido del motor

La carcasa de la turbina actúa como un conjunto de absorción del ruido de los gases de escape del motor. Del mismo modo, la sección del compresor reduce el ruido de admisión producido por los impulsos en el colector de admisión. Como resultado de todo ello, un motor con turbo es, normalmente, mas silencioso que otro convencional, aunque generalmente se percibe un silbido característico cuando el motor esta; bajo carga o acelerando.

Desventajas del turbo

Potencias reducidas a bajas revoluciones.

Cuando se lleva poco pisado el acelerador y por lo tanto un régimen de vueltas bajo, los gases de escape se reducen considerablemente y esto provoca que el turbo apenas trabaje. La respuesta del motor entonces es poco brillante salvo que se utilice una marcha convenientemente corta que aumente el régimen de giro.

Mayor costo de mantenimiento

El mantenimiento del motor con turbo es mas exigente que el de un motor estándar ya que requieren un aceite de mayor calidad y cambios de aceite mas frecuentes, dado que este se encuentra sometido a condiciones de trabajo mas duras al tener que lubricar la turbina y el compresor frecuentemente a muy altas temperaturas. Los motores turboalimentados requieren mejores materiales y sistemas de lubricación y refrigeración mas eficaces.

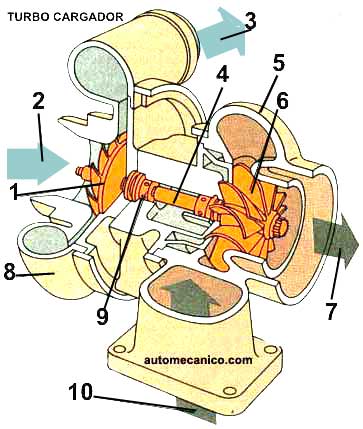

1] Turbina del Compresor

2]Mezcla

3]Mezcla comprimida que va hacia los cilindros

4]Eje o flecha, o que debe mantenerse lubricado; con aceite que le llega del motor

5]cubierta de la turbina

6]Turbina el cargador

7]Salida de gases de Escape, hacia el sistema exterior

8]Cubierta del compresor

9]Rodaje balero o cojinete

10]Entrada de gases de escape, que viene del manifold de escape

TURBO. CONSTRUCCION

El turbocompresor podría definirse como un “aparato soplador” o compresor movido por una turbina. Se puede considerar que está formado por tres cuerpos: el de la turbina, el de los cojinetes o central y el del compresor, van acoplados a ambos lados de los cojinetes.

Así, en uno de los lados del eje central del turbo van acoplados los álabes de la turbina, y en el otro extremo los álabes del compresor. Los gases de escape, al salir con velocidad hacen que giren los álabes de la turbina a elevadas velocidades, y ésta, a través del eje central, hace girar el compresor que, a su vez, impulsa el aire a presión hacia las cámaras de combustión.

Tanto los álabes de la turbina como los del compresor giran dentro de unas carcasas que en su interior tienen unos conductos de formas especiales para mejorar la circulación de los gases. El eje común central gira apoyado sobre cojinetes situados entre compresor y turbina, y también está recubierto por una carcasa. El eje y los cojinetes reciben del propio motor lubricación forzada de aceite, que llega a la parte superior del cuerpo de cojinetes, se distribuye a través de conductos en el interior y desciende a la parte inferior.

En el cuerpo del compresor, el aire entra por el centro de la carcasa dirigido directamente al rodete de álabes, que le dan un giro de 90° y lo impulsan hacia el difusor a través de un paso estrecho que queda entre la tapa, el cuerpo central y la pared interna del difusor. Este es un pasaje circular formado en la carcasa, que hace dar una vuelta completa al aire comprimido para que salga tangencialmente hacia el colector de admisión.

El sistema de alimentación por medio de turbocompresor, es una tecnología que alcanzó su validez en esta década. La disipación térmica, la lubricación de los componentes móviles y la dosificación de la presión, forman la clave del buen funcionamiento.

En el cuerpo de la turbina, los gases de escape entran tangencialmente y circulan por un pasaje de sección circular que se va estrechando progresivamente y los dirige hacia el centro, donde está situado el rodete de álabes de la turbina. Al chocar contra los álabes, los gases hacen girar la turbina, cambian de dirección 90° y salen perpendicularmente por el centro hacia el tubo de escape. El cuerpo de la turbina es de fundición, o de fundición con aleación de níquel, y el rodete se suele fabricar en aleaciones de níquel, de alta resistencia al calor.

La utilización del turbo no sería posible en un motor si no se pudiera regular la sobrepresión que en mayor o menor grado aporta, de acuerdo con su mayor o menor velocidad de giro. Es evidente que a pocas revoluciones del motor, la salida de gases es de poca consideración y la velocidad de giro de la turbina resulta muy moderada. Pero cuando el motor aumenta su régimen de giro, la turbina recibe una mayor densidad y velocidad de los gases de escape, de modo que aumenta también su giro y con ella lo hace el compresor, que adquiere de ese modo elevados valores de sobrepresión.

Para que el conjunto funcione correctamente el turbo no ha de sobrepasar ciertos valores de sobrepresión, que oscilan generalmente entre los 0,4 y 0,7 bares, según el diseño, de modo que se hace necesaria una válvula de seguridad que controle la presión máxima para la que el motor ha sido diseñado. Esto se consigue por medio de la válvula de descarga, también conocida como “waste gate” (puerta de desecho), que desvía las presiones de los conductos cuando alcanzan valores superiores a los establecidos. Esta válvula está gobernada automáticamente por una cápsula manométrica que actúa en función de la presión de admisión.

Como se decía al principio, la utilización del turbo suponía muchas ventajas pero al mismo tiempo aportaba algunos inconvenientes; lo que no quiere decir que muchos de ellos no estén solucionados satisfactoriamente o que supongan un peligro real para la vida útil del motor. La enumeración de estos problemas simplemente quiere reflejar que un motor turboalimentado, aunque fiable, resulta más delicado que un atmosférico; es la contrapartida a las altas cotas de rendimiento y potencia que proporciona la sobrealimentación con un turbo.

Por medio del turbocompresor, se llegó a obtener una potencia considerable de un simple motor de dos mil centímetros cúbicos de cilindrada con cuatro cilindros en línea. Un voluminoso intercambiador de calor junto a otro radiador del lubricante, han hecho posible el control de la temperatura.

A la vista de que la mezcla gasolina/aire es altamente explosiva cuando ya ha sido preparada, y es muy sensible a las altas temperaturas y las altas presiones, la aplicación del turbo a un motor de chispa plantea problemas, precisamente porque aumenta las temperaturas y presiones. Este aumento de valores no sólo afecta a la mezcla sino también a las partes móviles del motor, por lo que debe ser preparado convenientemente en sus partes vitales. De ahí una de las razones del encarecimiento de los motores turboalimentados respecto a los atmosféricos.

Además del coste elevado de producción, hay una serie de cuestiones fundamentales a tener en cuenta a la hora de hacer una somera descripción de las desventajas del turbo, el aumento de temperatura y los problemas de engrase.

En cuanto a la detonación (explosión de la mezcla en la cámara de combustión sin que haya chispa), cuando un motor se somete a la sobrealimentación se produce un aumento de volumen en la entrada de la mezcla cada vez que se abre la válvula de admisión debido a que existe una mayor presión en el colector. El aire entra a mayor velocidad en el cilindro, y cuando se cierra la válvula ha entrado una mayor cantidad de mezcla. La importancia de este aumento se manifiesta en una considerable subida de los valores de temperatura y compresión, que producirá inevitablemente la detonación. Por lo tanto, un motor sobrealimentado ha de tener una relación de compresión inferior a la de un motor atmosférico, lo que se traduce en un rendimiento pobre del motor cuando el régimen de giro es bajo.

Respecto a la lentitud de respuesta del turbo, hay que tener en cuenta que la presión de sobrealimentación alcanzada por un turbo resulta prácticamente proporcional a su régimen de giro, es decir, a más velocidad de giro, mayor caudal y también mayor valor de sobrepresión.

Como el régimen de giro del turbo depende de los gases de escape, y éstos a su vez, del volumen de gas quemado, el turbo aumenta su presión de admisión sólo cuando los gases quemados son abundantes, y son abundantes sólo cuando son recibidos en las cámaras de combustión en suficiente cantidad. Es un problema de acoplamiento que se produce a bajas vueltas del motor y que determina una lentitud de respuesta del turbo, problema que se agrava además ante la necesidad de una baja relación de compresión por las causas antes explicadas.

El constructor sueco Saab, ha logrado motores turboalimentados de elevada fiabilidad mecánica y buenas prestaciones. El propulsor que aparece en la fotografía es un claro ejemplo de avanzada tecnología, en el que el turbocompresor ha jugado un papel determinante.

Este es un fenómeno que se está investigando y cuya solución pasa por un turbo que se mueva al compás del régimen de giro del motor, que tenga muy poca inercia y sea de tamaño reducido; además de ser muy sensible al paso de los gases, acelerando y desacelerando con gran rapidez. Otra solución, que ya comienza a desarrollarse, es la creación de turbinas con álabes de inclinación variable, pero al fin y al cabo son soluciones que aún no se han implantado en serie debido a los altos costos de producción.

El problema del aumento del calor es consecuencia de la alta temperatura que se alcanza en la cámara de combustión, del orden de los 3.000 grados centígrados en el momento de la explosión. Los gases de escape salen por los colectores con temperaturas cercanas a los 1.000 grados. Estos gases, que son los que mueven la turbina, acaban calentando los de admisión, movidos por el compresor, muy por encima del valor de temperatura ambiente. Esto se traduce en una dilatación del aire y pérdida de oxígeno en una misma unidad de volumen, lo que hace que el excesivo calor de la mezcla en la cámara de combustión eleve la temperatura de funcionamiento del motor, por lo que la refrigeración tradicional del mismo resulta insuficiente.

La solución llega con la adopción de un sistema de refrigeración del aire de admisión, por medio de un radiador enfriador aire-aire, conocido también como “intercooler”. Esta refrigeración del aire de admisión hace posible el uso continuado del turbo y dificulta enormemente la presencia de los efectos de detonación que se presentan con gran frecuencia con el aire caliente, en cuanto los valores de sobrepresión son importantes.

Sobre los problemas de engrase en los turboalimentados, el aceite en los motores de gasolina ha de realizar una labor mucho más dura. Debido a las altas temperaturas que alcanza el turbo, el aceite ha de realizar una doble labor de engrase y refrigeración, lo que significa que está sometido a condiciones mucho más duras y extremas de lo que podría considerarse habitual en otros motores.

En este esquema que pertenece al motor Alfa Romeo 2 litros turboalimentado, se puede comprobar en todos sus detalles la instalación de la inyección electrónica.

Por ello, los motores turboalimentados tienen el cárter de aceite sobredimensionado, suelen llevar un radiador de refrigeración para el aceite y se utilizan formulaciones distintas a las habituales en la composición de estos aceites. Además, los fabricantes recomiendan acortar los períodos de cambio del aceite y seguir unas normas básicas para la puesta en marcha y apagado del motor.

TURBOS DE GEOMETRIA VARIABLE

Una de las mejoras más necesarias en los motores turboalimentados tiene que ver con su prestación a bajo régimen. Avances en este apartado implican una mejora en la prestación de la turbina, junto a mayores flujos y rendimientos del compresor.

Para conseguir esto una de las últimas técnicas empleadas es la utilización de turbinas de admisión variable. Con esta técnica se mejoran tanto los valores máximos de par y potencia como la respuesta a cualquier régimen.

Una de las mejoras más necesarias en los motores turboalimentados tiene que ver con su prestación a bajo régimen. Avances en este apartado implican una mejora en la prestación de la turbina, junto a mayores flujos y rendimientos del compresor.

El peso es otro aspecto a mejorar. En sus últimos modelos, Garrett (fabricante de turbocompresores) ha llegado a reducir el peso en más del 50% de los 7 Kg. del modelo T3 a los 3 Kg. del GT12.

En los turbo para motores de gasolina otra necesidad es el aumento de la fiabilidad a alta temperatura. A plena carga se pueden pasar de 1000 ºC en la turbina y el material más habitual, denominado inconel, sufre cambios en su estructura a partir de esos grados. En el futuro se usará acero austenítico inoxidable para el envolvente, costoso en la actualidad, pero garantizado por su uso en competición

COMPRESOR VOLUMÉTRICO

Uno de los sistemas más antiguos de sobrealimentar motores ha sido la aplicación de compresores volumétricos, técnica que estuvo casi en desuso a nivel comercial durante años, hasta que a finales de la década de los 80, cobró un nuevo impulso cuando fabricantes como VWiniciaron su aplicación en modelos de gran serie.

El objetivo de la instalación en el automóvil de sobrealimentados como los compresores volumétricos, es conseguir un mejor rendimiento del motor a base de llenar los cilindros lo más rápido y con la mayor cantidad de mezcla aire/combustible posible.

Existen varios tipos de compresor aunque casi todos han partido del mismo concepto: hacer circular aire a mayor velocidad de la que proporciona la presión atmosférica, para acumular la mayor cantidad de aire posible en el conducto de admisión y crear una sobrepresión en él.

Todos los compresores tienen una característica en común, que además es una de sus principales desventajas: su accionamiento es mecánico y para funcionar necesitan ser movidos por el cigüeñal del motor, arrastre que supone una merma considerable en el potencial del motor.

Pero esta desventaja tiene su gran contrapartida y es que al ser accionados directamente por el motor, se ponen en funcionamiento en el mismo instante en que éste arranca, y aumentan o disminuyen su función de sobrealimentación en perfecta armonía con el régimen de giro del motor. Con ello, se consigue una sobrealimentación instantánea y muy equilibrada a cualquier régimen de giro, cosa que no ocurre con el turbo, que solo consigue entrar en funcionamiento útil cuando los gases de escape que lo accionan tienen la suficiente velocidad para arrastrar la turbina.

Uno de los compresores más utilizados hace años era el Eaton Roots 1, adoptado por prestigiosos fabricantes de motores, entre otros Abarth. En este compresor, la presión efectiva de carga no se creaba hasta llegar al colector de admisión y sus rotores de dos lóbulos originaban una presión relativamente baja. El Roots 1, para una presión de 0,6 bares y paso máximo de aire, absorbía 12,2 caballos de potencia del motor y su rendimiento, además de no ser muy alto, empeoraba con el aumento de régimen del motor.

Luego vino el Roots 2, una versión posterior que llegó a mejores resultados gracias a una mayor complejidad en su construcción, con rotores de tres álabes y que para moverse sólo necesitaba 8 caballos de potencia para conseguir 0,6 bares de presión.

Aquí se puede notar la presencia del Compresor Roots, definiendo al motor como un modelo Super Cargado (Super Charger).

Por su parte, los ingenieros de Wanquel construyeron un compresor de pistones rotativos inspirado en una versión de Roots, con distintas geometrías de rotores y una arquitectura más sencilla. Alcanzaba una presión mucho más alta y absorbía 8 caballos, pero conseguía además un rendimiento que superaba el 50 por ciento.

También el fabricante escocés Sprintex pasó a la historia por su compresor de hélice con diseño de rotores en forma de caracol, parecidos a una trituradora de carne, que no consiguió un rendimiento muy bueno, y además tenía un consumo de energía del motor muy elevado, que alcanzaba la cota de los 11 caballos de potencia.

Otra solución para la sobrealimentación fue el compresor Pierburg de pistón rotativo, con un cierto parentesco con el motor Wankel; un rotor de tres álabes describe una trayectoria circular en un tambor rotativo con cuatro cámaras. Puesto que éstas en su rotación van variando el volumen, la compresión del aire tiene lugar dentro del compresor y gracias a esto su rendimiento supera el 50 por ciento con un consumo de energía relativamente bajo, con valores comprendidos entre 2,5 y 8,2 caballos de potencia.

Otra modificación del compresor Roots es el KKK de pistón rotativo. En éste, el rotor gira en un tambor que lo envuelve, que a su vez también gira. La creación de presión de carga y el paso del aire es muy rápido en este compresor KKK, y la potencia necesaria para conseguir una elevada presión y un alto grado de flujo es relativamente baja, menos de 8 caballos.

Pero uno de los mejores logros dentro del campo de la sobrealimentación por medio de compresores volumétricos lo ha construido Volkswagen, aplicándolo en varios de sus modelos más populares. El G, es un compresor en espiral y se diferencia de otros modelos sobre todo porque su diseño ha eliminado los elementos en rotación para conseguir la circulación del aire.

En el compresor G, la compresión que se produce en el conducto del caracol es consecuencia del movimiento oscilante de su pieza interior, y las características de suministro de flujo de éste compresor cumplen el requisito más importante: una rápida creación de presión. A su elevada capacidad de circulación se aúna además un bajo consumo de energía, ya que las pérdidas por rozamiento son muy pequeñas en los cojinetes del compresor implantado en sus modelos por el fabricante alemán Volkwagen.

La marca japonesa Mazda utiliza un compresor volumétrico helicoidal en su motor V6, mandado por una polea de diámetro variable. Esta polea, al variar su diámetro, y consecuentemente su relación de transmisión, es capaz de disminuir el esfuerzo de giro en regímenes altos. Gracias a ello se palian las pérdidas de potencia producidas por el arrastre del compresor en alta, conservando unas buenas cualidades de sobrealimentación.

En base a las experiencias obtenidas en los últimos tiempos, casi todos los fabricantes de automóviles, independientemente del tipo de sobrealimentación que hayan implantado en sus modelos, están de acuerdo en que el compresor volumétrico de accionamiento mecánico es ventajoso sobre todo en motores de pequeña cilindrada, porque en ellos puede trabajar con un buen rendimiento y con resultados altamente positivos.